تكنولوجيا معالجة الفيلم المركب المبثوق المشترك

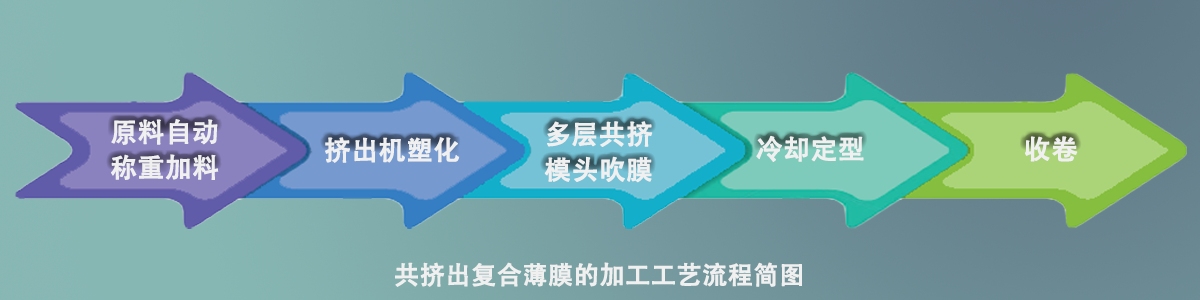

مخطط سير العملية للفيلم المبثوق المشترك

يتضمن مخطط سير العملية للفيلم المشترك الوزن التلقائي وتغذية المواد الخام، وتليين الطارد، ونفخ الفيلم بواسطة رأس القالب المشترك متعدد الطبقات، والتبريد والتشكيل، وإعادة اللف، ومخطط تدفق العملية للفيلم المشترك .

نظام وزن وتغذية المواد الخام الأوتوماتيكي : وفقًا لنسبة الصيغة، يتم وزن المواد الخام وتغذيتها تلقائيًا ، وذلك لتحسين كفاءة الإنتاج.

تلدين الطارد: تُحقن الحبيبات في الطارد عبر القادوس، فيذوب الراتنج ويُظهر حالة تدفق دوارة منصهرة. بفضل دفع اللولب، يتدفق البلاستيك المصهور عبر شاشة الترشيح بشكل دوار، ويُرشّح المواد غير الملدنة والشوائب غير المنصهرة، ويتحول دوران المصهور إلى تدفق مستقيم.

نفخ الفيلم بواسطة رأس القالب متعدد الطبقات: يتم ضخ المواد الخام المختلفة بالتساوي في رأس القالب وإعادة دمجها من خلال قنوات التدفق الخاصة بها بنفس المعدل وبترتيب مختلف، ثم يتدفق القالب المركب من خلال شفة القالب القابلة للتعديل .

التبريد والتشكيل: تتدفق الأغشية من حافة القالب إلى أسطوانة التبريد أو جهاز تبريد الريشة أو جهاز تبريد الماء ، ثم تُدفع عبر نظام السحب بسرعة محددة. لعملية التبريد تأثير كبير على جودة المنتج وإنتاجية الأغشية المركبة المبثوقة بشكل مشترك. يؤثر التبريد غير المتساوي على سمك وشفافية ولمعان سطح الأغشية . بعد التبريد والتشكيل، يُقاس سمك الأغشية المبثوقة بشكل مشترك بواسطة نظام قياس سمك أوتوماتيكي، وتُعاد المعلومات إلى المشغل لضبط سرعة المسمار وسرعة سحب الطارد، وذلك للتحكم في جودة الأغشية.

إعادة اللف: بعد إعادة اللف، يتم تعبئته في المستودع، وهو عبارة عن فيلم متعدد الطبقات مبثوق بشكل مشترك.

المواد الخام للفيلم المبثوق المشترك

يتم تصنيف المواد الخام متعددة الطبقات المبثوقة حسب الوظيفة على النحو التالي:

1. البولي أوليفينات (PO)

وفقًا للفئات الرئيسية، يمكن تقسيمها عمومًا إلى البولي إيثيلين (PE) والبولي بروبيلين (PP)

- نظراً لسهولة لحام البولي أوليفين بالحرارة، فإن الغالبية العظمى من الأغشية متعددة الطبقات المبثوقة بالبثق المشترك تستخدم البولي أوليفين كطبقة عزل حراري. عموماً، في التطبيقات منخفضة الحرارة نسبياً، يُستخدم البولي إيثيلين (PE) كطبقة عزل حراري (مثل مواد البولي أوليفين في الأغشية متعددة الطبقات المبثوقة بالبثق المشترك ، والتي تلعب دوراً في التجميد والغليان، إلخ) ، بينما تُستخدم البولي بروبيلين (PP) كطبقة عزل حراري في التطبيقات عالية الحرارة (مثل الميكروويف، والمعالجة الحرارية عالية الحرارة، إلخ).

- بسبب الخاصية الكارهة للماء التي يتمتع بها البولي أوليفين، فإنه يعمل كحاجز لبخار الماء في الفيلم المبثوق المشترك متعدد الطبقات.

- يمكن استخدام البولي أوليفين كطبقة حشو بالإضافة إلى الطبقة الوظيفية والطبقة الهيكلية وطبقة الرابطة في الفيلم المبثوق متعدد الطبقات بسبب تكلفته المنخفضة نسبيًا.

2. البولي أميدات (PA)

يتميز البولي أميد، المعروف أيضًا باسم النايلون، بمتانة وقوة ممتازتين، ويُستخدم عادةً كطبقة هيكلية في الأغشية متعددة الطبقات المبثوقة. في الوقت نفسه، يتميز البولي أميد بقدرة متوسطة على عزل الأكسجين، ويمكن استخدامه مباشرةً كطبقة حاجزة في بعض التطبيقات التي تتطلب شروط استخدام غير صارمة. البولي أميد مادة محبة للماء. بعد امتصاص الماء (مثل حمام الماء والتعقيم بالبخار)، تتغير خصائص المادة بشكل واضح، ويجب مراعاتها عند الاستخدام لتجنب الخسائر غير الضرورية.

3. إيثيلين - فينيل كحول كوبوليمر (EVOH)

مادة EVOH هي مادة ممتازة لحاجز الأكسجين، وتتميز بأفضل حاجز أكسجين بين المواد البلاستيكية في ظروف الاستخدام العادية. EVOH هو بوليمر مشترك، وينقسم عمومًا إلى 29 مول% EVOH، و32 مول% EVOH، و38 مل% EVOH، و44 مول% EVOH، وذلك وفقًا لمحتوى الإيثيلين في البوليمر المشترك. كلما انخفض محتوى الإيثيلين، زادت قدرة EVOH على حاجز الأكسجين وصعوبة معالجتها. أكبر كمية من EVOH المستخدمة في تغليف اللحوم هي 38 مول% EVOH.

مقارنة OTR لمختلف المواد ( الرطوبة النسبية هي 0)

عينة | أو تي آر | |

سم مكعب · 20 وحدة/سم² · يوم · ضغط جوي | سم مكعب/100 بوصة مربعة · يوم·جوي | |

سوارنول د، دي تي (29 مول٪) | 0.23 | 0.012 |

سوارنول د، ج (32 مول٪) | 0.30 | 0.015 |

سوارنول إي، إي تي (38 مول٪) | 0.53 | 0.027 |

سوارنول أ، أت (44 مول٪) | 1.20 | 0.061 |

البولي إيثيلين منخفض الكثافة | 7900 | 400 |

البولي إيثيلين عالي الكثافة | 3600 | 182 |

بولي بروبيلين (PP) | 3900 | 197 |

البولي بروبلين ذو الاتجاه ثنائي المحور | 2300 | 116 |

PS ذو اتجاه ثنائي المحور | 3900 | 197 |

البولي كربونات (PC) | 4500 | 228 |

PVC : صلب | 130 | 6.6 |

بولي كلوريد الفينيل: DOP = 30% | عام 2000 | 100 |

PVDC قابل للبثق ذو حاجز عالي | 3.0 | 0.15 |

حيوان أليف | 69 | 3.5 |

بولي أميد (نايلون6) | 76 | 3.8 |

النايلون ثنائي المحور | 23 | 1.2 |

بولي أكريلونيتريل معدل | 16 | 0.81 |

PVA ثنائي الاتجاه | <0.10 | <0.005 |

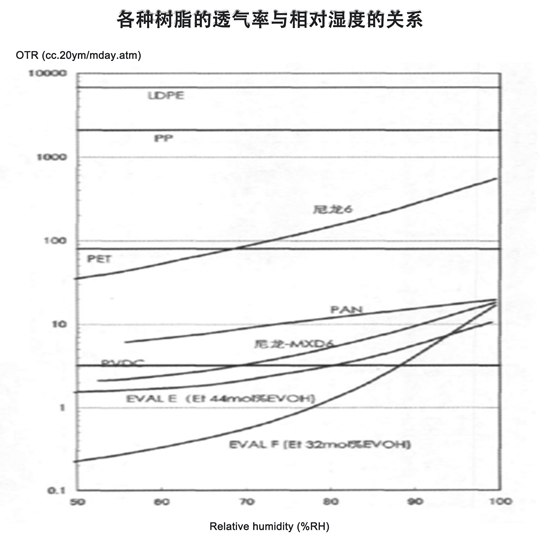

مادة EVOH، مثل PA، هي أيضًا مادة تمتص الرطوبة بسهولة. يزداد معدل امتصاص الرطوبة (OTR) لمادة EVOH بشكل واضح بعد امتصاصها للرطوبة. إذا كانت هذه الزيادة ناتجة عن التعقيم بالغليان أو التقطير ، فإنها تتعافى عادةً خلال بضعة أيام. عند استخدامها في بيئة ذات درجة حرارة ورطوبة عاليتين لفترة طويلة، ينخفض حاجز مادة EVOH. بشكل عام، يُستخدم 10 سم مكعب/متر مكعب في اليوم كخط فاصل بين الحاجز العالي والحاجز المتوسط. يُعد كل من EVOH وPVdC من المواد عالية الحاجز، بينما ينتمي PA إلى المواد متوسطة الحاجز.

4. كلوريد البولي فينيلدين (PVdC)

يُعدّ PVdC أيضًا مادةً جيدةً لعزل الأكسجين، على الرغم من أن قدرته على عزل الأكسجين ليست بجودة EVOH في الظروف العادية. ومع ذلك، يتميز PVdC بثباته النسبي وقلة تغيره مع الرطوبة. ويُستخدم PVdC عادةً في التغليف الخارجي لمنتجات اللحوم، مثل نقانق لحم الخنزير، وفي الطبقة العازلة للتغليف المنكمش.

5. راتنج الترابط (الربط)

تعتبر مواد البولي أوليفين غير قطبية (زيتية)، في حين أن المواد الوظيفية مثل PA أو EVOH قطبية (قائمة على الماء)، والتوافق بين المواد القطبية وغير القطبية ليس جيدًا بشكل عام (غير قابلة للذوبان في الزيت والماء)، لذلك إذا تم الضغط على هذه المواد بشكل مباشر، ستكون هناك مشكلة تقشير خطيرة للغاية.

العلاقة بين OTR والرطوبة النسبية للراتنجات المختلفة

لذلك، أثناء عملية البثق المشترك متعدد الطبقات ، يلزم إضافة طبقة رابطة بين الطبقات. ووفقًا للفرق بين ترابط البولي إيثيلين مع PA أو EVOH وترابط البولي بروبلين مع PA أو EVOH، يمكن تقسيم مادة الطبقة اللاصقة عمومًا إلى راتنج لاصق قائم على البولي إيثيلين وراتنج لاصق قائم على البولي بروبلين. وبغض النظر عن نوع الراتنج اللاصق المستخدم، يتم إجراء بعض التعديلات الطعومية على الراتنج الحامل لزيادة بنية الأنهيدريد. وخلال عملية البثق المشترك متعدد الطبقات، تتفاعل هذه الأجزاء المعدلة بالتطعيم مع الطبقات المجاورة لتكوين واجهة ثابتة ومتينة.

6. مساعد المعالجة

في عملية البثق المشترك متعدد الطبقات، يلزم أيضًا استخدام بعض مساعدات المعالجة لتسهيل العملية بأكملها، أو لتحقيق غرض وظيفي آخر . يمكن إضافة مساعدات المعالجة أثناء المعالجة حسب الحاجة ، كما تتوفر العديد من ماركات راتنجات المواد الخام نفسها التي تحتوي على مساعدات معالجة فعّالة . أكثر مساعدات المعالجة استخدامًا هي مواد التشحيم وعامل الفتح.

يُستخدم المُزَلِّق عادةً لتحسين مقاومة احتكاك الفيلم. وتختلف متطلبات مقاومة الاحتكاك بين المادة نفسها أو بين المادة والمعدات باختلاف أشكال التغليف. على سبيل المثال، في معدات التعبئة والتغليف العمودية عالية السرعة عبر الإنترنت، يُشترط عادةً أن يكون معامل احتكاك المادة أقل، بينما في تطبيقات أغشية التمدد، لا يُشترط أن يكون هذا المعامل منخفضًا جدًا. ومن أكثر مواد التشحيم شيوعًا في عمليات البثق المشترك: الإيروكاميد، والأميد الأوليات، والستياراميد، وغيرها من الأميدات.

يُعرف عامل الفتح أيضًا باسم عامل مانع الالتصاق، ويُستخدم بشكل أساسي لمنع التصاق الأغشية/الأكياس . أكثر عوامل مانع الالتصاق شيوعًا هي مواد السيليكا . بالإضافة إلى ذلك، تُستخدم بعض الإضافات الوظيفية، مثل مضادات الضباب، ومضادات الكهرباء الساكنة، ومضادات الأشعة فوق البنفسجية، ومضادات الأكسدة، وبعض دفعات الألوان الرئيسية، حسب الحاجة.

بيان: كُتبت هذه المقالة بواسطة LD PACK وجميع الحقوق محفوظة لها . المحتوى للإشارة فقط. يُرجى تصحيح أي أخطاء. يُحظر إعادة إنتاجها دون إذن، وإلا تحتفظ LD PACK بحقها في متابعة مسؤوليتها القانونية. لأي استفسارات تقنية، يُرجى التواصل عبر البريد الإلكتروني sales@ldpack.com لمناقشة الأمر.