أساسيات الحبر

الحبر مادة أساسية تُستخدم في الطباعة، فهو المادة التي تُشكّل المعلومات النصية والرسومية أثناء عملية الطباعة. وهو يُحدد مباشرةً درجة اللون والوضوح وجوانب أخرى للصور على المنتج المطبوع. ومع تطور تكنولوجيا الطباعة، يتزايد تنوع الأحبار باستمرار، وتتعدد طرق تصنيفها.

شركة LD PACK هي شركة ذات خبرة تزيد عن 30 عامًا، تستخدم الطباعة الحفرية والطباعة الفليكسوغرافية والطباعة الرقمية. جميع منتجاتنا مطابقة للمعايير الصينية ومعايير إدارة الغذاء والدواء الأمريكية، مع إشراف دقيق بدءًا من المصدر، بما في ذلك المواد الخام مثل الأفلام والأحبار والمذيبات وغيرها.

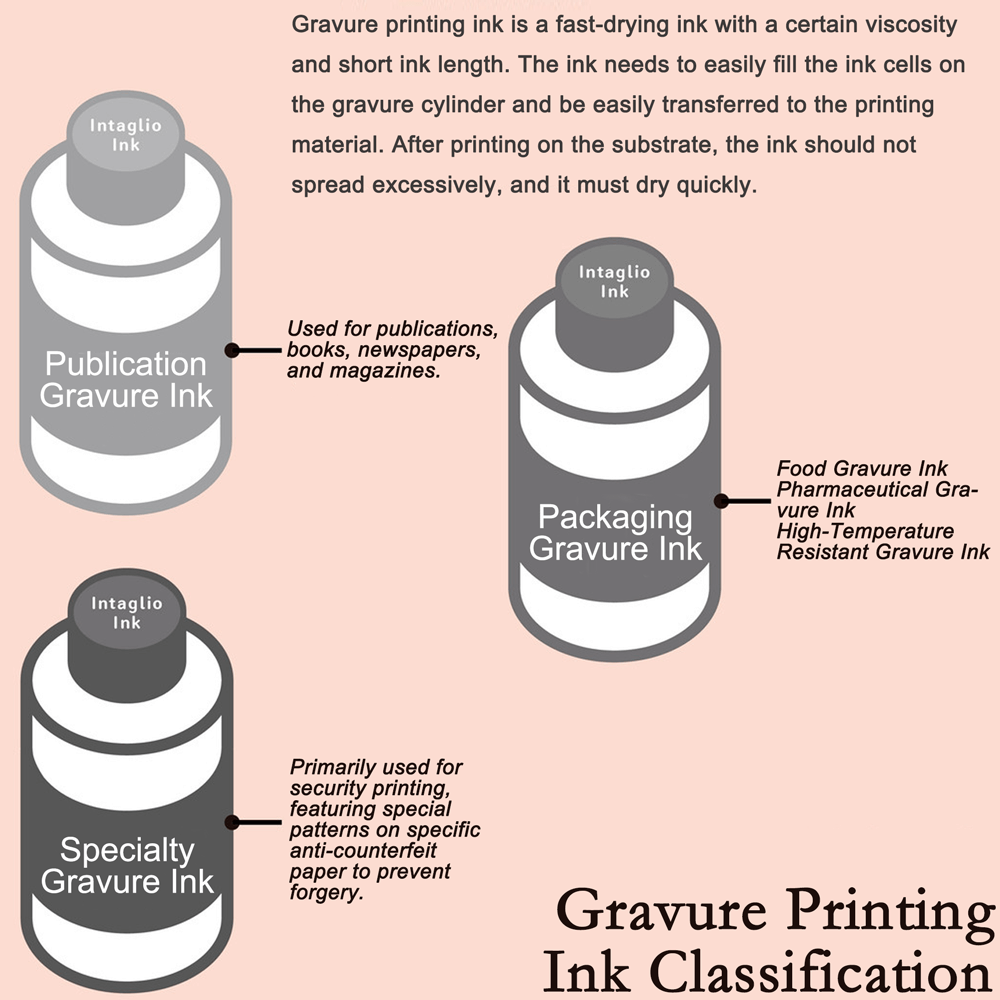

إذا صُنِّفت الأحبار حسب طريقة الطباعة، فإنها تُقسَّم عادةً إلى عدة فئات: أحبار طباعة الأوفست، وأحبار الطباعة الحفرية ، وأحبار الطباعة الفليكسوغرافية، وأحبار طباعة الشاشة، والحبر الرقمي، والأحبار الخاصة، وغيرها. أما إذا صُنِّفت حسب طريقة التجفيف، فتُصنَّف الأحبار عمومًا إلى تجفيف تشكيل الأغشية، والتجفيف بالنفاذية، والتجفيف المتطاير، والتجفيف الإشعاعي، وأنواع تجفيف أخرى. ونظرًا لاختلاف أنواع ونسب عوامل الربط في الحبر، غالبًا ما يتم التجفيف من خلال مزيج من شكلين أو أكثر.

بالنسبة للأحبار المستخدمة في منتجات الأفلام المركبة، فإن معظمها أحبار تجفيف متطايرة، حيث يتكون عامل الربط من راتنج صلب وكمية كبيرة من مذيب متطاير منخفض اللزوجة. يذوب الراتنج الصلب في المذيب، مما يؤدي إلى توزيع الصبغة في عامل الربط بالتساوي. بعد الطباعة على السطح، يتبخر المذيب ويجف بسرعة، مكونًا طبقة رقيقة. في آلات الطباعة المجهزة بأجهزة تسخين وتجفيف، يمكن للمذيب أن يتبخر بسرعة، مما يسمح بالطباعة على ركائز غير ماصة مثل الأفلام البلاستيكية.

حاليًا، تُستخدم الطباعة الحفرية في طباعة الأفلام البلاستيكية بشكل شائع، مع اعتماد بعض الشركات للطباعة الفليكسوغرافية في السنوات الأخيرة. يُصنف حبر الطباعة الحفرية وحبر الطباعة الفليكسوغرافية عادةً إلى حبر قائم على المذيبات وحبر قائم على الماء. تتناول هذه المقالة بشكل رئيسي حبر الطباعة الحفرية وحبر الطباعة الفليكسوغرافية.

خصائص الحبر:

حبر الطباعة بالحفر هو حبر سائل. أثناء الطباعة بالحفر، يعتمد الحبر على سيولته الذاتية، وقدرته على الالتصاق، وقدرته على التعبئة، وطبقته على نقوش أسطوانة الحفر. فقط الأنظمة ذات اللزوجة المنخفضة، أي الأنظمة الرقيقة نسبيًا، يمكنها إظهار هذه الخصائص. في فترة قصيرة، يجب أن يملأ الحبر التجاويف في الأسطوانة. إذا كانت اللزوجة عالية جدًا، فسيكون من الصعب ملء التجاويف، وستكافح شفرة الطبيب لإزالة الحبر من المناطق غير المصورة. من ناحية أخرى، إذا كانت اللزوجة منخفضة جدًا، فقد يؤدي اكتساب النقاط الناتج عن الضغط أثناء الطباعة إلى ضعف إنتاج النموذج. بالإضافة إلى ذلك، في الطباعة بالحفر، تُستخدم شفرة الطبيب لإزالة الحبر من المناطق غير المصورة، مما يؤدي إلى عودة الحبر المتبقي إلى محبرة الحبر الأصلية. حتى الحبر الموجود في النقوش يحتاج إلى ملامسة الحبر الأصلي بشكل متكرر. يمكن إزالة السوائل ذات اللزوجة المنخفضة فقط بسهولة وتتمتع بقدرة جيدة على إعادة الذوبان، ودرجة منخفضة من الالتصاق، وقيم إنتاجية منخفضة، وتتكيف بشكل جيد مع الطباعة الحفرية.

تكوين الحبر:

عمومًا، تتكون أحبار الحفر من أربعة مكونات رئيسية: الراتنج، والصبغة، والمذيب، والمواد المضافة. ويعتمد اختيار الراتنج عادةً على الغرض من استخدامه. ويحدد راتنج الحبر العديد من خصائصه، مثل مقاومة التآكل، واللمعان، والالتصاق بالسطح. بمعنى آخر، يُحدد راتنج الحبر خصائصه الرئيسية. تشمل الراتنجات النموذجية المستخدمة عادةً ما يلي:

أنواع الراتنج | طلب | الخصائص والاستخدامات وما إلى ذلك. | |||

الحفر | طباعة فليكسوغرافية | حبر المذيبات | حبر مائي | ||

الراتنج ومشتقاته | * | * | * | * | تُستخدم إسترات الصمغ متعددة الوظائف، المُعدّلة بالبوليولات، على نطاق واسع كراتنجات مساعدة في مختلف أحبار المذيبات. وتُستخدم أملاح معدن الصمغ على نطاق واسع كراتنج رئيسي في أحبار النشر. وعند تحييدها، يُمكن استخدامها لاحقًا في الأحبار المائية. |

اللك | * | * | * | * | الراتنج الطبيعي، يمكن استخدامه بكميات صغيرة كمساعد للالتصاق. |

راتنج الألكيد | * | * | - | * | يعتبر الفيلم الراتنجي نافذًا وقابلًا للتنفس، ويوجد عادةً في تطبيقات الورق الزخرفي. |

النيتروسليلوز ومشتقاته | * | * | * | - | مقاومة ممتازة للحرارة. يُستخدم على نطاق واسع كراتنج صلب. يتميز بخصائص ممتازة في تشتيت الأصباغ. |

راتنج البولي أميد | * | * | * | - | يُستخدم لأغشية البولي إيثيلين والبولي بروبيلين. يُشتق عادةً من زيوت نباتية مثل زيت التونغ، وزيت بذرة القطن، وزيت فول الصويا. يتميز بلمعان ومرونة ممتازين. |

المطاط المكلور | * | - | * | - | مقاومة ممتازة للحرارة، ولمعان عالي. كان شائعًا في تركيبات الأحبار القديمة، ولكنه توقف عن الاستخدام بسبب مشاكل مثل الرائحة والذوبان العالي. |

راتنج البولي بروبيلين المكلور | * | - | * | - | التصاق ممتاز على مواد البولي بروبلين. |

راتنج أسيتات البولي فينيل المكلور | * | - | * | - | مقاومة ممتازة للمواد الكيميائية. تقارب ممتاز للأصباغ. |

راتنج أسيتات الإيثيلين-فينيل | * | - | * | - | يُستخدم عادةً في الأحبار التي تحتوي على ٤٠٪ من أسيتات الفينيل، وهو مرن للغاية. يُضاف إليه أحيانًا المزيد من الكلور لتحسين قابلية الذوبان وترطيب الصبغة. |

راتنج الكحول (البوليستر) | * | * | * | * | مرن. يُستخدم عادةً كراتينج مساعد لضبط الصلابة. |

راتنج البولي يوريثين الحراري | * | * | * | - | مرونة تصميم جزيئية عالية، وهو الراتنج الرئيسي للأحبار المركبة متعددة الأغراض في التغليف المرن. يُستخدم أيضًا في أحبار الطباعة السطحية، وغالبًا ما يُمزج مع النيتروسليلوز. |

راتنج أكريليك حراري | * | * | * | - | تستخدم عادة في تقليص الملصقات والورنيش. |

تشتت البولي يوريثين الأنيوني | * | * | - | * | التصاق ممتاز بالبولي إيثيلين تيرفثالات والنايلون، ومرونة ممتازة (خاصةً في درجات الحرارة المنخفضة). يُستخدم بكثرة في أحبار التغليف المرنة للأغذية أو بعض تطبيقات مواد البناء. |

راتنج أكريليك بولي بروبيلين أنيوني (مستحلب) | * | * | - | * | الراتنج الرئيسي للأحبار المائية، ذو هياكل جزيئية قابلة للتخصيص بدرجة عالية، ولكنه يعيبه عمومًا أنه لزج وهش حراريًا. عادةً ما يُستخدم هيكل كوبوليمر ستايرين-أكريليك، مع استخدام راتنجات ستايرين منخفضة الوزن الجزيئي لتشتيت الصبغة، وراتنجات ستايرين عالية الوزن الجزيئي للربط والتثبيت. |

الأصباغ

تُحدَّد درجة لون الحبر، وتركيزه، وثباته للضوء، ومقاومته للأحماض والقلويات، وغيرها من خصائصه بواسطة الأصباغ. كما تؤثر الأصباغ بشكل ما على سيولة الحبر ولمعانه. يُدرَج في الجدول أدناه أنواع الأصباغ التمثيلية:

تصنيف | أمثلة نموذجية للأصباغ | ||

الأصباغ العضوية | أصباغ الآزو | صبغة البحيرة (ملح غير قابل للذوبان) | أحمر ديسازو مثل PR48:1، PR48:2، PR48:3، PR49:1، PR53:1، PR57:1، إلخ. |

أحادي الآزو | PY74 الأصفر، وألوان الكاتيكول الأحمر مثل PR146، PR112، PR170 | ||

ديازو | PY12 أصفر، PY13 أصفر، PY14 أصفر، PY83 أصفر، PO13 برتقالي، PO34 برتقالي | ||

تكثيف ديازو | PR144 أحمر، PR166 أحمر | ||

الفثالوسيانينات | فثالو بلو 15:3، 15:4، فثالوسيانين نحاسي أخضر G-7، G-36 | ||

الكيناكريدونات | كويناكريدون أحمر PR122، PV19 أرجواني | ||

بيرازولوكينازولين | بيرازولوكينازولين أحمر PR254 DPP أحمر | ||

الكينولينات | الكينولين البنفسجي | ||

آخر | بنزيميدازولون الأصفر PY180، إيزوإندولينون الأصفر PY110، كينولين PY81 الخوخ الأحمر، PV3، إلخ. | ||

الأصباغ غير العضوية | ثاني أكسيد التيتانيوم | الروتيل، أناتاز | |

الكربون الأسود | أسود الفرن، أسود المصباح، أسود سريع، أسود القناة، إلخ. | ||

آخر | كبريتات الباريوم، كربونات الكالسيوم، السيليكا | ||

أصباغ ذات تأثيرات خاصة | مسحوق الفضة (الألومنيوم)، مسحوق الذهب (النحاس والزنك)، مسحوق اللؤلؤ، متغير اللون | ||

بالنسبة للمنتج المطبوع النهائي، ترتبط خصائص الصبغة ارتباطًا وثيقًا بقضايا المتانة، مثل مقاومة انتقالها عبر مواد ومحتويات التغليف المختلفة، ومقاومة الحرارة، ومقاومة المواد الكيميائية، وثبات اللون. ومن أكثر هذه القضايا شيوعًا ثبات اللون.

المذيبات

في أحبار الحفر، يُعدّ المذيب المكون الأكثر استخدامًا. عادةً، يعتمد اختيار نوع المذيب على الراتنج المُختار للحبر، وتُجرى التعديلات اللازمة بناءً على المشاكل المحتملة التي قد تظهر أثناء استخدام الحبر.

يجب أن يكون المذيب المثالي فعالاً، اقتصادياً، وغير ضار. الماء هو الخيار الأمثل، إذ يُقلل انبعاثات المركبات العضوية المتطايرة بشكل كبير، ويمنع تلوث الهواء، ولا يُسبب أي ضرر لصحة الإنسان، كما أنه غير قابل للاشتعال. ومع ذلك، يواجه الماء أيضاً قيوداً تُقيد استخدامه كمذيب. في السنوات الأخيرة، شهد استخدام الماء كمذيب للأحبار تطوراً ملحوظاً.

في النظام الصناعي الحالي، نظرًا لفعاليتها العالية وتوافرها السهل، لا تزال المذيبات العضوية ضرورية لإنتاج أحبار عالية الجودة. بعد استخدامها وفحصها على نطاق واسع، تشمل هذه المذيبات بشكل رئيسي البنزين والكيتونات والكحولات والإيثرات والمبردات. في السنوات الأخيرة، تم تقييد استخدام البنزين والكيتونات لأسباب تتعلق بالسلامة والصحة. نظرًا لحاجة الأحبار الفليكسوغرافية والحفرية إلى التطاير، تكون درجة غليانها أقل، وعادةً ما تتراوح بين 70 و150 درجة مئوية، بينما تتمتع أحبار نفث الحبر بدرجة غليان أعلى، وعادةً ما تتراوح بين 150 و260 درجة مئوية.

مذيب | اسم المذيب | نقطة الغليان *1 عند 760 ملم زئبق | نقطة الوميض *1 | التوتر السطحي *1 (دينامك/سم) | معامل الذوبان *2 | معدل التبخير *3 |

ماء | 100.0 | - | 72.0 | 23.2 | 40 | |

الهيدروكربونات الأليفاتية | ن-هبتان O-سيكلوهكسان ميثيل سيكلوهكسان التولوين زيلين | 68.7 80.719 100.934 110.625 139 ~ 142 | <-23 درجة مئوية -17 درجة مئوية -1 درجة مئوية 4.4 درجة مئوية 17~25 درجة مئوية | 17.9 24.38(25 درجة مئوية) 23.17(25 درجة مئوية) 27.92(25 درجة مئوية) 28~30 | 7.3 8.2 7.8 8.9 8.8 | - - - 205 70 |

الإسترات | أسيتات الإيثيل أسيتات الأيزوبروبيل أسيتات البوتيل أسيتات البوتيل أسيتات البوتيل | 77.114 89 101.55 118.0 126.114 | -4 درجة مئوية 4.44 درجة مئوية 14.4 درجة مئوية 17.8 درجة مئوية 27 درجة مئوية | 23.75 22.1 (22 درجة مئوية) 24.28 (20 درجة مئوية) 23.7 (20 درجة مئوية) 25.09 (20 درجة مئوية) | 9.1 8.4 8.8 8.3 8.5 | 615 500 276 145 100 |

الكيتونات | الأسيتون ميثيل إيثيل كيتون (MEK) ميثيل إيزوبوتيل كيتون (MIBK) | 56.12 79.64 115.9 | -17.8 درجة مئوية -7.2 درجة مئوية 15.6 درجة مئوية | 23.7 23.97 (24.8 درجة مئوية) 25.4 (25 درجة مئوية) | 10.0 9.3 8.4 | 1160 572 160 |

الكحوليات | الميثانول الإيثانول أيزوبروبانول ن-بروبانول أيزوبيوتانول ن-بيوتانول | 64.6 78.3 82.4 97.2 107.9 117.5 | 12 درجة مئوية 14 درجة مئوية 11.7 درجة مئوية (27 درجة مئوية) (27.5 درجة مئوية) 35 درجة مئوية | 22.55 (20 درجة مئوية) 22.1 (25 درجة مئوية) 21.7 (20 درجة مئوية) 23.8 (20 درجة مئوية) 23.0 (20 درجة مئوية) 24.6 (20 درجة مئوية) | 14.5 12.7 11.5 11.9 11.1 11.4 | 200 190 150 100 70 50 |

البوليولات | بروبيلين جليكول ميثيل إيثر ثنائي بروبيلين جليكول ميثيل إيثر ثنائي بروبيلين جليكول إيثيل إيثر ثنائي بروبيلين جليكول بوتيل إيثر | 120.0 194.1 202.0 230.4 | (39 درجة مئوية) (93 درجة مئوية) (96 درجة مئوية) (93 درجة مئوية) | 27.1(20 درجة مئوية) 34.8(25 درجة مئوية) 31.8(25 درجة مئوية) 33.6(25 درجة مئوية) | 9.5 10.2 9.6 8.9 | 71 <1 <1 <1 |

معدل التبخر: قيمة محددة في نظام مفتوح مع ضبط أسيتات الن-بيوتيل على 100. (℃)

*1 دليل المذيبات، الطبعة السادسة، بقلم شوزو أساهارا (1985)

*2 دليل مستخدم Shell BLENDOPRO 4.0، الوحدة: [cal/cm;]1/2

*3 نظرة عامة على الطلاء، الطبعة الرابعة، لجنة تحرير نظرة عامة على الطلاء (1971)

هنا، تبدو خصائص الماء مختلفةً اختلافًا كبيرًا مقارنةً بالمذيبات الأخرى. من الناحية الجزيئية، يبلغ الوزن الجزيئي للماء (H2O) 18 فقط، ويتميز بقطبية عالية، مما يجعله بطبيعته مادةً فعّالة للغاية. ومع ذلك، توجد روابط هيدروجينية قوية بين جزيئات الماء، تُشبه المغناطيس، تُجمّع الماء السائل معًا بإحكام. في الواقع، تتغير جزيئات الماء من H2O إلى (H2O)، مما يعني أن جزيئات الماء تُصبح أكبر حجمًا وأكثر ثقلًا.

هذا هو السبب الرئيسي وراء الخصائص الفريدة للماء. وتحديدًا، يتميز بما يلي:

يتطلب التبخر امتصاصًا حراريًا كبيرًا: تبلغ الحرارة الكامنة لتبخر الماء 539 (سعرة حرارية/جم)، بينما تبلغ الحرارة الكامنة للإيثانول النموذجي 204 (سعرة حرارية/جم)، وأسيتات البوتيل 74 (سعرة حرارية/جم). وتبلغ الحرارة الكامنة لتبخر الماء أضعاف الحرارة الكامنة لتبخر المذيبات الأخرى الشائعة الاستخدام.

التجفيف بطيء: معدل التبخر هو حوالي 1/5 من معدل الإيثانول و 2/5 من معدل أسيتات البوتيل.

قدرة ضعيفة على الترطيب: تواجه التطبيقات على ركائز منخفضة القطبية صعوبات كبيرة، وغالبًا ما يكون للمواد المضافة لحل هذه المشكلة آثار جانبية وتواجه قيودًا على المركبات العضوية المتطايرة.

بالإضافة إلى ذلك، فإن الماء له قدرة تزييت ضعيفة، مما يؤثر على ملاءمة شفرة الطبيب، وبالتالي يؤثر على عمر الأسطوانة اللوحية أو الأسطوانة الأنيلوكس.

إذا أخذنا كل هذه الجوانب بعين الاعتبار بشكل شامل، فإن استخدام الماء كمذيب يعد بلا شك مهمة صعبة.

المواد المضافة

في حين أن مساحيق الصبغة والراتنجات والمذيبات تشكل البنية الأساسية للحبر، فإنه لا يزال من الضروري تخصيص الحبر وفقًا لاستخدامه المقصود ومتطلبات العملاء.

تصنيف | غرض الاستخدام الرئيسي | عناصر |

مشتتات الصبغة | تحسين تشتت الصبغة منع الاستقرار تعزيز استقرار التخزين | عوامل محددة ذات وزن جزيئي منخفض أو عالي ذات بنية معينة ومشتقات الصبغة |

مزيلات الرغوة | منع فقاعات الحبر منع عيوب الفيلم على المواد المطبوعة | السيليكون، الزيوت المعدنية، الكحولات العالية |

الترطيب والتسوية | تعمل العوامل على تعزيز انتشار الحبر وتسويته على الأسطح | المواد الخافضة للتوتر السطحي، والمذيبات ذات التوتر السطحي المنخفض مثل إيثرات الكحول |

عوامل الانزلاق | تعزيز مقاومة الاحتكاك ومقاومة الخدش والالتصاق | الشمع الصناعي، الشمع الطبيعي، السيليكون، الأحماض الدهنية |

عوامل المعالجة | تحسين مقاومة الماء، ومقاومة الحرارة، ومقاومة المواد الكيميائية، وزيادة قوة المركب، وتعزيز الالتصاق | إيزوسيانات عوامل معالجة الإيبوكسي الأيونات والمركبات المعدنية |

الملدنات | تعزيز مرونة وقوة التصاق الطلاء، وتحسين خصائص تكوين الفيلم للراتنجات، ومنع التبييض | حمض الستريك، (الكحولات المتعددة)، زيت فول الصويا الإيبوكسي، إلخ. |

عملية تصنيع الحبر

يجب خلط مكونات الحبر المختلفة بطريقة مناسبة. عندما تكون الأصباغ أصباغًا خاصة غير متكتلة، عادةً ما يكفي التحريك عالي السرعة للخلط. أما عندما تكون الأصباغ متكتلة، فيجب استخدام معدات طحن عالية الطاقة للتكرير. تتضمن عملية تصنيع الحبر عادةً الخطوات التالية:

1. الصياغة والخلط المسبق، ويتم ذلك عادة باستخدام خلاط.

2. الطحن: استخدام قوى القص والتأثير لطحن المواد، ويتم ذلك عادة باستخدام مطحنة الخرز.

3. التعديل: ضبط خصائص الحبر لضمان الخصائص الفيزيائية.

4. الترشيح والتعبئة والتغليف والتفتيش والتخزين.

الخطوة الأهم هي الطحن، حيث تُستخدم مطحنة خرز عالية الكثافة للصدمات والقص على نطاق واسع في الأحبار السائلة. ونظرًا لارتفاع تطاير الأحبار القائمة على المذيبات، تُستخدم عادةً مطحنة خرز مغلقة. وبشكل عام، تُعد المعدات المتطورة وعمليات التشغيل ذات أهمية متساوية للحصول على النتيجة النهائية.

الخلاط: خلط المواد والتشتيت المسبق.

مطحنة الخرز: تشتيت المواد ذات اللزوجة المتوسطة والمنخفضة (التصادم والقص مع الوسائط عالية الكثافة، التشغيل المغلق، استخدام واسع النطاق).

طحن الخرز هو عملية طحن جزيئات الصبغة بدقة لتحقيق تغليف كامل للراتنج. يجب أن تكون درجة النعومة ودرجة الحرارة مناسبتين، ويكون مؤشر نعومة الحبر عند خروجه من المصنع عادةً هو الحد الأقصى لحجم الجسيمات.

خصائص الحبر والمواصفات

بعد اكتمال إنتاج الحبر، تُختبر مؤشرات المصنع المتعددة. ومع ذلك، كجزء من تصميم الحبر نفسه، يجب مراعاة مؤشرات تصميم مختلفة ومعايرتها أثناء تصميم التركيبة. يوضح الجدول أدناه بعض الأمثلة:

تجربة | عناصر ذات جودة عالية |

مظهر الحبر | قابلية الطحن (التشتت)، اللزوجة، السيولة، درجة اللون، اللمعان، الثقل النوعي، محتوى المواد الصلبة، قيمة الرقم الهيدروجيني، استقرار التخزين، إلخ. |

ملاءمة الطباعة | قدرة الشفرة على التكيف، وأداء الحجب، وإعادة إنتاج النقاط، وخصائص التجفيف، والقدرة على إعادة الذوبان، وخصائص إزالة الرغوة، والاستقرار أثناء الضغط، والقدرة على التنظيف، وما إلى ذلك. |

خصائص الطلاء | مقاومة الاحتكاك، مقاومة الحرارة، الالتصاق، مقاومة الخدش، مضاد الالتصاق، مقاومة المواد الكيميائية، مقاومة الضوء، مقاومة الماء، المذيبات المتبقية، الانزلاق، إلخ. |

مرحلة ما بعد المعالجة | الخصائص مقاومة الاحتكاك، والالتصاق الحراري، وملاءمة الختم الحراري، والتوافق مع التصفيح، وما إلى ذلك |

تتطلب هذه المؤشرات معدات متخصصة، ومعظمها معروف. علاوة على ذلك، يجب مراعاة القيود غير التقليدية بناءً على اللوائح القانونية المطبقة على الاستخدام النهائي، مثل المعادن الثقيلة، والأمينات العطرية، والملدنات، ومركبات عضوية متطايرة محددة، إلخ. يجب معالجة هذه القيود في مرحلة تصميم التركيبة، ويُجرى الاختبار النهائي للتحقق فقط. تعتمد الجودة الممتازة على التصميم أكثر من الفحص. وينطبق هذا بشكل خاص على صناعة الأحبار.